基于工业机理及视觉AI的扁线加工检测和工艺优化解决方案

基于工业机理及视觉AI的扁线加工检测和工艺优化解决方案

制造业

项目概述

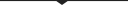

本方案针对的是漆包线制造业的扁线外观尺寸检测问题,采集3D图像数据+视觉AI算法计算获取到检测结果后,通过反馈控制产线,优化生产、提高良率。

应用成效

检测精度达到

0.1

um级

成品一次下线

99

.95%

产能提升约

20-30

%

检测效率提高约

35

.5%

解决方案

基于工业机理+AI+机器视觉,通过3D高速相机对目标扁铜线进行实时测量,采集3D图像数据+视觉AI算法计算出目标抖动偏移量,实现通过3D实测+抖动偏移=修正结果(超高精度),对扁铜线进行目标鉴别(OK/NG)。获取到检测结果后,通过反馈控制产线,优化生产、提高良率。通过IOT获取生产设备相关工业机理因子数据,结合工艺优化AI算法,给出优化建议,达到对精达产线的工艺优化。

功能架构图

行业痛点

检测期间停线,影响生产线的连续性,严重降低生产效率。

间歇式人工质量检测,不能实时发现质量问题、及时有效的纠正及预防,影响质量保障。

人工检测工作量大,成本高,效率低。

解决方案

本方案是介于云端的数据处理架构,并结合边缘段的预处理方式进行数据处理分析,然后再在该局部中心做数据分析,局部中心分析完后再将结果上传到更上层的中心平台。通过边缘网关对采集到的生产数据进行解析、封装和本地预处理;通过边缘云对数据进行分流,即将时延敏感数据和原始数据保存在边缘云上(漆包线变形修正数据库),将非时间敏感数据(如扁线设计模型数据和历史数据等)存储在中心云上。

业务流程图

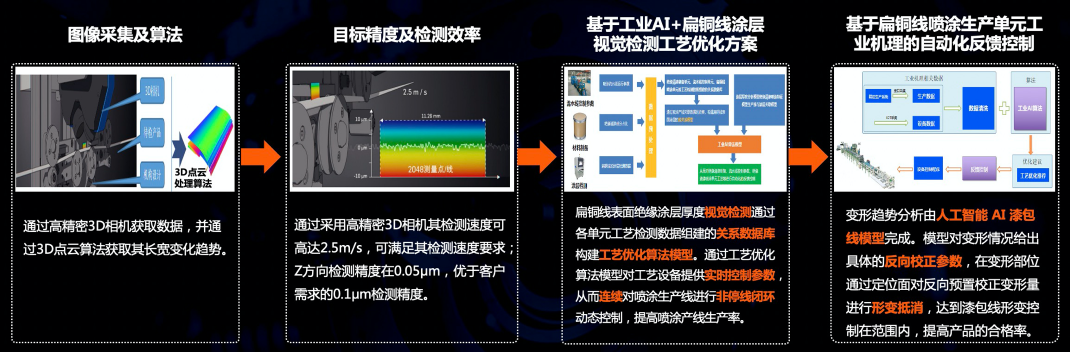

目标检测精度及检测效率

该解决方案通过采用高精密3D相机其检测速度可高达2.5%/s,而客户需求为0.5m/s,可满足其检测速度要求;z方向检测精度在0.05um,优于客户需求的0.1um检测精度。综上,速度和精度均可满足客户要求。

工业机理+人工智能对扁铜线涂层工艺优化

运用人工智能算法,通过工业机理分析出相关影响因子,AI监督学习与AI非监督学习相结合。计算出工艺优化结果。

基于扁铜线喷涂生产单元工业机理的自动化反馈控制

由于造成的变形的原因很多,从原材料加工到烘焙、再到下线工序都会对变形产生影响。我们可以对变形的趋势进行人工智能AI分析,这个是由人工智能AI漆包线模型分析系统完成。对不同的变形情况给出一个具体的反向校正参数,在相应的变形部位通过定位面进行反向预置校正变形量进行形变抵消,从而把漆包线形变控制在我们技术设计要求范围内,提高产品的合格率。

项目效益

由于扁线漆包线被广泛应用于新能源汽车等新兴行业,对扁线尺寸精度要求极高。该案例的运用解决了扁线行业良率的检测问题,通过人工智能AI工艺优化,对整体工艺流程及结构进行有效调整,从而根本上解决目前扁线加工制造业的痛点。

(1)行业产能效率提高:“人工检测”向“自动智能检测”模式转变,检测效率提高40%;检测精度达到0.1um级。在线智能工艺检测,避免生产停线,提高生产效率,从而提高产能,工艺参数实时监控,自动NG报警,及时告知工作人员。

(2)行业生产工艺改进:根据生产关联因子,对工艺进行优化改进,使产品质量更高。基于工业机理及工业AI,对生产过程的工艺数据等参数进行采集并经过模型化处理,得到最优工艺优化参数,从而对产线进行实时的反馈闭环控制。

(3)提供上下游产品质量:结合在线检测与工艺优化,可以有效减少次品,提高生产线成品的一次下线合格率至99.99%;产能提升约20-30%,从而降低上下游企业成本,提高企业产品质量。

(4)降低行业成本:AI智能检测与改进工艺后,减少NG品,可很大程度的降低成本。

项目价值

(1)河姆渡工业物联网系统化的工艺解决方法

传统的制造业工艺优化过程主要是以单点、局部的视角去解决生产的工艺问题,就事论事的解决方法不能完全概括问题的全部。机械制造加工过程中的技术问题受很多因素的影响,如设备、人员、工艺设计、材料、管理、环境等因素。

借助于人工智能(工业AI)的云端河姆渡工业大数据系统可以把关联要素进行完整的整合、分析、处理,这种工艺方法可以全面、客观、实时对生产的问题进行解决和决策。此方法颠覆了我们对传统制造过程的工艺规程路径认知,本方案也是工业智能制造的落地应用实例场景范例。

(2)人工智能(工业AI)应用

本方案是一种数字化工厂改进方式,是基于工业AI技术的对传统的工业企业的升级,是打造智慧化工厂的基础应用。

本方案以扁线的加工过程诠释了智能制造的实际应用案例。

建立在扁线生产过程中的数据化采集、处理、传输,介于云端的各种制造加工模型库和云超算能力支撑了生产现场工艺问题的实时解决、处理,这个过程是闭环和动态的。这个全过程的数字化也体现了智能制造的本质。

(3)工艺模块组件的边缘沉淀

传统的漆包线形变的控制和处理严重依赖工厂老师傅的经验,对人的依赖很高。本方案对各种工艺过程进行云端模型组件管理,并充分利用人工自学技术进行动态工艺模型的修正和充实。

针对应用场景的不同本方案可以进行本地边缘化的模型组件沉淀,降低应用场景的配置条件,以利于低成本应用和新技术的推广。

行业意义

(1)节能降本:数字化转型后,该行业企业不再是盲人摸象,可以避免了很多浪费,优化生产方式,降低成本是该技术带给上下游企业最直接的效果,通过该应用的广泛推进,技术手段的提高,针对于设备节能降耗方面预计五年后可降低20%-60%的能耗成本。

(2)提高生产效率:该技术为扁平线生产行业提供了珍贵的大数据,通过时间的累计与经验的积累,促使该行业多方面提升了产线的信息化和智能化水平,在实时监控、数据可视化等助力下,生产效率预计能提升10%-20%。

(3)实现服务的转型:随着智能应用的不断普及与应用,借助大数据分析和个性化定制方案的推动,技术手段不断的提高与成熟,低端服务模式的企业可以完成转型升级,带动全国工业产业链的升级优化。